L'atelier plastique

La Fab Unit intègre des machines issues de la communauté Precious Plastic, permettant de transformer les déchets plastiques industriels et ménagers en matière première.

Une presse (sheetpress) permet ainsi la réalisation de plaques en matériau recyclé d’un mètre carré.

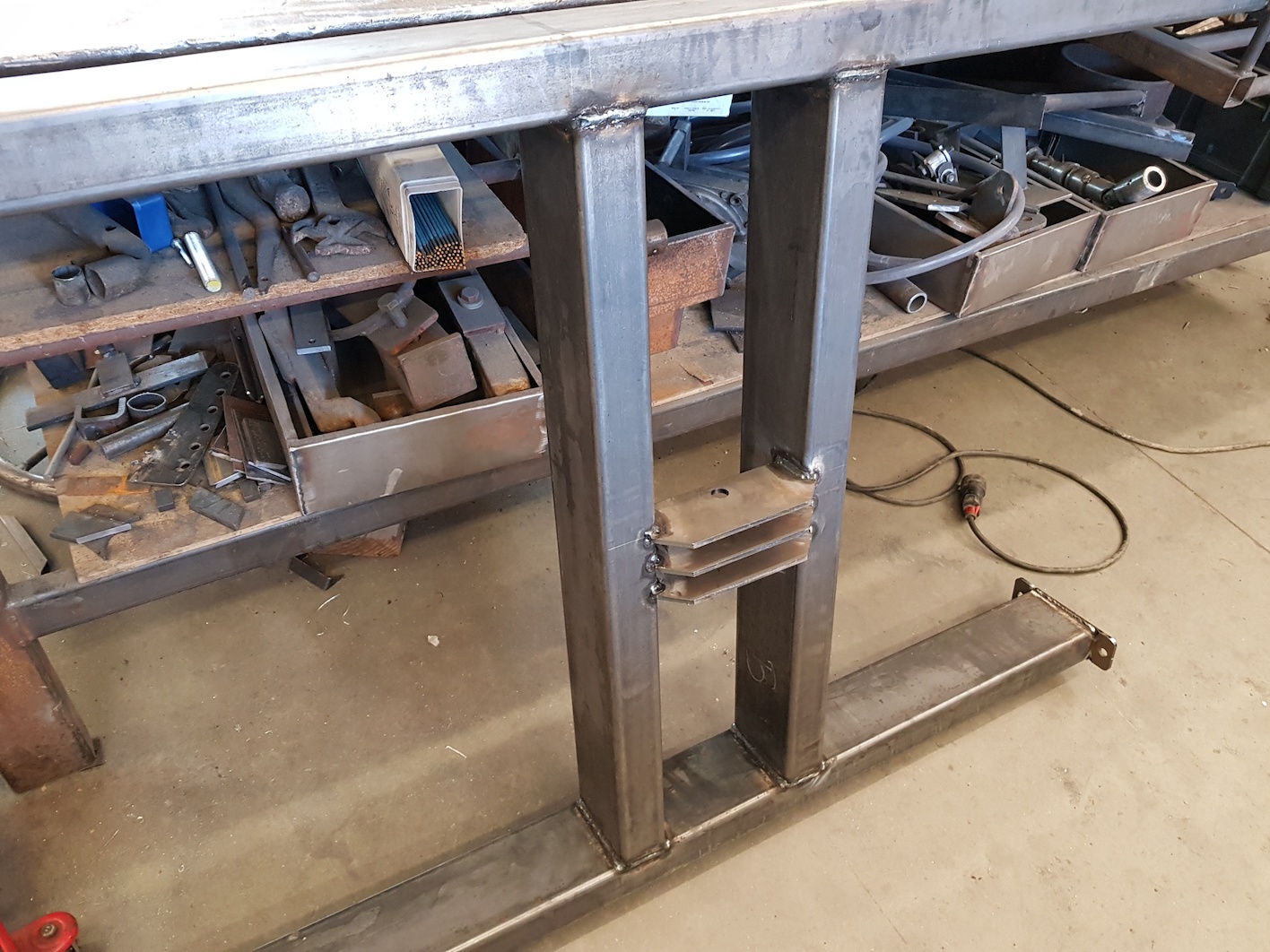

La presse utilisée par la Fab unit a été réalisée dans les ateliers du Transe Expess à quelques mètres de la Fab unit à partir des plans Precious Plastic, en décembre 2021.

La découpe numérique

Une CNC 3 axes grand format de marque Frelon sert à l'usinage des plaques de plastique et des panneaux de bois issus de gisements français, régionaux ou de récupération. Elle nous permet de fabriquer en moyenne série une large gamme de produits.

Montage et finitions

Des espaces de finition complètent le dispositif pour permettre la réalisation d'une grande variété d'objets, de différentes tailles et de différentes matières (hors métal) et pouvant inclure dans certains cas des technologies embarquées.

LES RESSOURCES EN ACCÈS LIBRE

Process plastique

Tableau des tests réalisés pour améliorer le process plastique :

Télécharger

Tableau de pesée du plastique :

Télécharger

“How to” faciliter la manutention des moules :

Télécharger

CNC

Documentation de la CNC FRELON :

Télécharger

Espace de travail

Plan du local de la Fab Unit:

Télécharger

Administratif

AMI Manufacture de proximité

Télécharger

Appel à projets Rural Mouv 2021

Télécharger

Dossier La Fabrique AVIVA

Télécharger

Dossier Appel à Projet Territoires d’Innovation

Télécharger

Album photos

Album Octobre 2021

Télécharger

Fabrication de la sheetpress

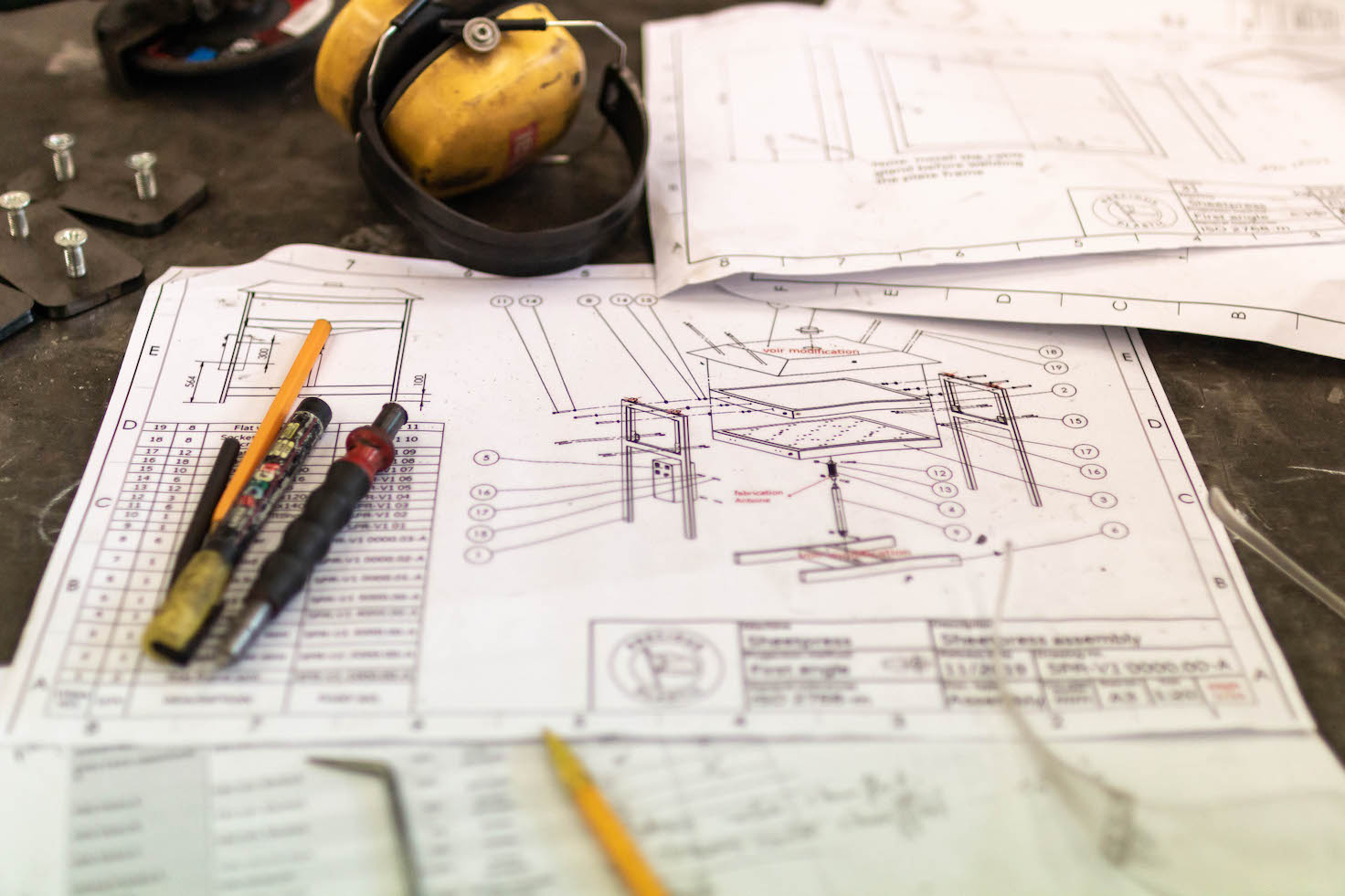

La fabrication s’est déroulée dans les ateliers du Transe Express les 2, 3, 4, 5, 9 décembre 2020 à partir des plans ci-contre.

Ces derniers ont été légèrement modifiés par rapport aux plans Precious Plastic d’origine :

- La hotte a été redessinée pour une réalisation en métal plus rapide que celle en bois et résine initialement préconisée (ce que nous déconseillons car ça fonctionne moins bien !)

- Des roulettes ont été ajoutées pour faciliter les déplacements de la machine dans l’atelier

- Des manchons ont été soudés à la structure afin de permettre l’ajout de pieds réglables pour la bonne planéité de l’ensemble

- La « Bottom Frame » a été modifiée pour ajouter des platines permettant un montage de la structure avec des boulons (la structure était initialement soudée)

La Coldpress a été complètement revue et simplifiée. Il s’agit plutôt de laisser refroidir les moules en les maintenant simplement sous un plateau mobile, seul le poids du plateau exerce une pression. Dès les premiers tests on constate cependant que le poids du plateau n’est pas suffisant ! On a donc ajouter 4 serre-joints pour maintenir une bonne pression… Ce compromis fonctionne très bien mais nous avons constaté que la rapidité et l’homogénéité de refroidissement étaient importantes et nous allons prochainement tenter d’améliorer ce point à partir de notre Coldpress.

PLANS

PLANS SHEETPRESS

Télécharger

PLANS MOULES ET CADRES

Télécharger

PLANS TABLE ET COLDPRESS

Télécharger

Au cours de la fabrication de nouveaux changements ont été effectués :

• La hotte a été renforcée par des cornières

Concernant la partie électrique des changements ont également été effectués :

Télécharger

BUDGET

DÉPENSES :

Matière première métal = 892 €

Pièces usinées = 929 €

Fournitures structure = 225 €

Fournitures électro = 1899 €

Location atelier de fabrication + 1 constructeur (5 jours) = 1200 €

Préparation des plans et de la Fab (indemnité) = 600 €

2 Constructeurs 5 jours (Indemnité) = 1364 €

Location véhicule pour peinture = 137 €

Peinture (sous-traitance) = 846 €

Cablage par 2 salarié Fablab (4 jours) = 0 €

Location fenwick pour montage = 0 €

Prépa et suivi responsable atelier = 0 €